| |

В. Козаченко, Н. Обухов, В. Горбунов, П. Чуев, А. Анучин

Высокопроизводительные встраиваемые системы управления двигателями на базе сигнального микроконтроллера TMS320F241

Современный этап развития про-изводства характеризуется всё большим применением регулируемых приводов не только в традиционных сферах применения, таких, как станкостроение, робототехника, подъёмно-транспортное оборудование, но и в бытовой и офисной технике, медицинском оборудовании, автомобильной технике, коммунальной сфере. Cтремительный рост числа приводов с широкими возможностями регулирования скорости объясняется несколькими причинами. Во-первых, переход от нерегулируемой системы привода к регулируемой позволяет существенно улучшить технические характеристики оборудования — качество и диапазон регулирования технологических переменных, расширить функциональные возможности системы. Во-вторых, значительно, иногда на 40-50%, снижается потребляемая приводом мощность, что приводит к существенной экономии электроэнергии и позволяет создавать энерго- и ресурсосберегающее оборудование и технологии.

Бурному развитию цифрового регулируемого привода способствуют значительные успехи в области силовой полупроводниковой техники, в частности, промышленное освоение силовых биполярных транзисторов с изолированным затвором, драйверов, а также интеллектульных силовых модулей с интегрированными функциями защиты и прямым процессорным управлением. В сочетании со специализированными микроконтроллерами для управления двигателями это позволило перейти к массовому производству преобразователей частоты для асинхронных частотно-регулируемых приводов, а также для приводов с синхронными и вентильными двигателями, стоимость которых приемлема (около 100$/кВт), а срок окупаемости не превышает 2-3 лет. Появилась реальная возможность массовой замены нерегулируемых приводов ре-гулируемыми во всех отраслях, в том числе, в коммунальном хозяйстве, энергетике, металлургии, нефтяной, химической и пищевой промышленности. Рост функциональных возможностей цифровых систем управления позволил качественно решить задачу создания дружественного интерактивного интерфейса преобразовательной техники с оператором, а также задачу объединения нескольких приводов в локальную промышленную сеть. Последнее обстоятельство особенно важно при комплексной автоматизации производства.

Ниже описываются функциональные возможности и технические характеристики модульной микропроцессорной системы управления, предназначенной для встраивания в преобразователи частоты для управления асинхронными, синхронными, вентильными и вентильно-индукторными двигателями, а также в системы бесперебойного, стабилизированного и автономного питания. Основным элементом системы управления является универсальный контроллер MK9.1, построенный на специализированном сигнальном микроконтроллере фирмы Texas Instruements TMS320F241 со встроенной периферией, оптимизированной для эффективного решения задач управления двигателями. Дополнительно может поставляться плата пульта оперативного управления ПУ9.1 и плата модуля дискретного ввода/вывода MВВ9.1. Кроме того, для совместной работы с контроллером MK9.1 разработан ряд малогабаритных инверторов, ориентированных на управление обычными коллекторными двигателями постоянного тока, а также шаговыми двигателями. Разработка выполнена в Учебно-научно-консультационном центре “Texas Instruements-МЭИ”, изделия производятся Экспериментальным заводом научного приборостроения, г. Черноголовка, Московской области.

Контроллеры были разработаны для использования в отечественной серии преобразователей частоты “Универсал”, выпускаемой Заводом биомедицинского приборостроения, г. Пущино, Московской области (в диапазоне мощностей от сотен Вт до 150 кВт), но доступны и другим потребителям. Преимущественной сферой применения является область высококачественных, быстродействующих и широкодиапазонных систем векторного управления тяговыми приводами (электромобилей, трамваев, троллейбусов), приводами лифтов, подъёмников, кабельных автоматических линий. Контроллеры предназначены также для использования в станкостроении и робототехнике в приводах главного движения и подачи, для создания распределённых систем управления на базе CAN-интерфейса в задачах комплексной автоматизации производства. В последнем случае они могут выполнять функции не только управления двигателями и технологическим оборудованием, но и удалённого узла сбора аналоговой и цифровой информации о состоянии технологического процесса.

Универсальный контроллер МК9.1 для систем встроенного управления

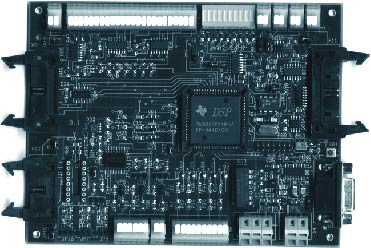

Контроллер МК9.1 представляет собой четырёхслойную печатную плату размером 150x120 мм, встраиваемую в оборудование пользователя (рис. 1), изготовленную по планарной технологии.

Рис. 1. Общий вид платы контроллера МК9.1

Центральный процессор

На плате контроллера в колодке 68 PLCC установлен специализированный сигнальный микроконтроллер фирмы Texas Instruments TMS320F241 из серии микроконтроллеров, предназначенных для управления двигателями TMS320x24x [1,2]. Он имеет модифицированную гарвардскую архитектуру и систему команд, рассчитанную на эффективное решение задач управления в реальном времени, а также мощный набор встроенных периферийных устройств, главным из которых является менеджер событий. Он представляет собой интеграцию высокопроизводительного многоканального процессора событий с многорежимным ШИМ-генератором. На кристалл интегрированы также квадратурный декодер, аналого-цифровой преобразователь, сторожевой таймер и контроллеры типовых интерфейсов CAN, SPI, SCI [1,2]. Микроконтроллер ‘F241 имеет следующие технические характеристики:

- ядро, совместимое с ядром серии цифровых сигнальных процессоров TMS320x2xx;

- производительность 20 млн.оп./с, цикл выполнения команды 50 нс;

- возможность поставки в промышленном (-40° ё +85°С) и автомобильном (-40° ё +125°С) температурных диапазонах;

- 544 слова (x16 бит) встроенной на кристалл памяти программ/данных двойного доступа (DARAM);

- 8 Кслов (x16 бит) встроенной флэш-памяти с возможностью перепрограммирования по последовательному каналу связи RS-232 непосредственно от персонального компьютера и секторной организацией по 1 Кслов;

- 8 ШИМ выходов, 6 из которых позволяют непосредственно управлять 3-фазными инверторами напряжения в режимах фронтальной, центрированной или векторной ШИМ;

- 5 каналов сравнения (в том числе, с режимом ШИМ);

- 3 канала захвата (2 из них поддерживают квадратурный режим ввода сигналов с импульсных датчиков положения);

- 10-разрядный АЦП с 8-канальным мультиплексором, временем преобразования на один канал 850 нс, возможностью организации псевдоодновременных выборок данных по двум каналам за время 1,7 мкс, а также различными режимами запуска процесса преобразования, в том числе, по началу периода ШИМ;

- встроенный контроллер CAN-интерфейса с протоколом 2.0В для построения промышленных сетей распределённого управления оборудованием;

- 26 программно конфигурируемых линий дискретного ввода/вывода, совмещённых со специальными функциями;

- встроенный модуль тактового генератора;

- сторожевой таймер;

- встроенный последовательный коммуникационный интерфейс SCI;

- встроенный последовательный периферийный интерфейс SPI;

- JTAG-интерфейс для тестирования и внутрисхемной эмуляции.

Микроконтроллер ‘F241, в отличие от базовой модели семейства ‘F240, а также от микроконтроллеров ‘F243, не содержит интерфейса с внешней памятью и периферийными устройствами. Его корпус имеет вдвое меньшее число выводов, что упрощает разводку платы и уменьшает стоимость системы управления. Перед началом проектирования контроллера была проведена оценка требуемых ресурсов центрального процессора (объёма памяти программ, памяти данных, производительности) для решения следущих типовых задач:

- векторное управление асинхронными двигателями с наблюдателями положения и скорости двигателя, математической моделью ротора и статора, блоком компенсации ЭДС, блоком векторной ШИМ-модуляции, блоками преобразований координат, цифровых регуляторов и фильтров, блоком управления приёмом рекуперативной энергии, блоком типовых защит, блоком поддержки интерфейса с оператором и системой управления более высокого уровня;

- векторное управление вентильно-индукторными двигателями с независимым возбуждением и возбуждением от постоянных магнитов, примерно с тем же самым набором блоков, как и в случае выше;

- векторное управление синхронными и шаговыми двигателями, включая поддержку режимов позиционного и контурного управления.

Первая задача оказалась самой сложной — для её решения требуется объём кодовой памяти 6-7 Кслов при производительности процессора не менее 15 млн.оп./с. Все остальные задачи оказались менее ресурсоёмкими. Таким образом, ‘F241 по производительности и объёму встроенной памяти пригоден для решения задач векторного управления современными приводами переменного тока. Более того, его ресурсов может быть вполне достаточно для решения и ряда вспомогательных задач, в частности, автоматической идентификации параметров привода в процессе пуско-наладки, адаптации системы управления к изменяющимся условиям эксплуатации и прочего.

Питание:

- внешний источник питания цифровых цепей контроллера +5 В, не более 300 мА;

- встроенный источник питания аналоговых цепей контроллера ±15 В или внешний источник ±15 В (по выбору пользователя), не более 40 мА (+15 В) и 20 мА (-15 В).

Контроллер может получать питание аналоговых цепей как от источника питания пользователя, так и от встроенного на плату преобразователя (DC/DC), устанавливаемого в колодку и подключаемого к источнику внешнего цифрового питания +5 В. Соединение цифровой и аналоговой “земель” (при необходимости) выполняется переключателем на плате контроллера.

Мониторинг питания:

- гарантированное состояние сброса с необходимой выдержкой времени при подаче напряжения питания;

- генерация запроса прерывания при снижении напряжения питания ниже порогового уровня 4,5 В.

Схема мониторинга питания обеспечивает поддержку режима автоматического самозапуска (если это необходимо) при восстановлении напряжения питания. Для ряда применений возможна программная идентификация текущей скорости двигателя и мягкий запуск без ударных приложений момента.

Сброс:

- микроминиатюрная кнопка “Сброс” на плате микроконтроллера;

- разъём для подключения внешней кнопки “Сброс”.

Внешний сброс контроллера производится в исключительных ситуациях с передней панели преобразователя частоты или другого изделия сухим контактом кнопки или переключателя, защищённого от несанкционированного доступа.

Линейка встроенной светодиодной индикации:

- 7 зелёных и 1 красный светодиод для отображения информации пользователя;

- 1 красный светодиод для индикации питания контроллера;

- обмен с индикатором по периферийному последовательному интерфейсу SPI.

Встроенный индикатор состояния контроллера обеспечивает отображение режимов работы системы управления, в том числе, аварийных, облегчает настройку и наладку системы в составе изделия.

Энергонезависимая память параметров и режимов работы контроллера:

- флэш-память ёмкостью 256 байт (опции 128 или 512 байт);

- программирование через SPI-интерфейс;

- аппаратная защита от случайного стирания;

- пакетная запись и считывание параметров с циклом записи длительностью 3 ё 4 мс вне зависимости от размеров пакета.

К системам встроенного управления оборудованием предъявляются жёсткие требования по сохранению в энергонезависимой памяти текущих настроек регуляторов, параметров задатчиков интенсивности, уставок срабатывания защит, то есть пользовательских настроек и кода текущего режима работы системы управления. При поставке системы управления в составе оборудования в память параметров записываются заводские уставки. В процессе пуско-наладки или эксплуатации оборудования параметры могут многократно изменяться как с пульта оперативного управления, так и по одному из каналов связи, например, от персонального компьютера через RS-232.

Контроллер МК9.1 имеет программно-аппаратную поддержку автоматического сохранения жизненно важных параметров и режимов работы системы управления в аварийных ситуациях, в частности, при исчезновении питающего напряжения. Кроме того, для некоторых, специфицированных пользователем аварийных ситуаций, возможна организация режима повторного автоматического перезапуска с воспроизведением предыдущего режима работы системы управления и ранее установленных параметров.

Интерфейс с 3-фазным инвертором напряжения

- 6 комплементарных ШИМ-выходов с программно задаваемым “мёртвым” временем, частотой несущей до 50 кГц, фронтальной, центрированной и векторной ШИМ-модуляцией;

- буферизация ШИМ-выходов (драйвер с открытым коллектором), возможность непосредственного подключения входных цепей модулей гальванической развязки;

- 2 дополнительных ШИМ-выхода для управления цепями приёма энергии торможения двигателя в балластный резистор или дополнительным внешним оборудованием (например, электромагнитным тормозом);

- вход сигнала аппаратной аварии инвертора PDPINT (открытый коллектор) для быстродействующей аппаратной блокировки всех шести сигналов управления ключами инвертора.

Интерфейс обеспечивает прямое цифровое управление 6-ключевыми мостовыми инверторами напряжения для 3-фазных асинхронных, синхронных и вентильных двигателей. Поддерживаются как простые режимы управления, такие как 6-тактная разнополярная коммутация, так и достаточно сложные — центрированная и векторная ШИМ-модуляции [2]. Преимуществом метода векторной ШИМ-модуляции (ШИМ-модуляции базовых векторов) является более высокий (на 15%) коэффициент использования напряжения звена постоянного тока, а также существенно меньшие (на 30%) динамические потери в силовых ключах. Использование векторной ШИМ расширяет зону работы привода с синусоидальным выходным напряжением вплоть до номинального напряжения двигателя без необходимости его переключения со “звезды” на “треугольник” или искажения формы выходного напряжения за счёт перехода к трапецеидальному выходному напряжению при высоких выходных частотах.

Интерфейс может применяться для подключения классических мостовых или полумостовых инверторов напряжения или тока, предназначенных для управления шаговыми, вентильными двигателями, а также двигателями постоянного тока. При этом возможна работа инвертора в первом (+U,0), во втором (+U,-U) импульсном режимах, а также в режиме с автоматически переключаемой структурой управления (+U,0; -U,0). Широкий спектр возможностей достигается за счёт встроенных в ШИМ-генератор средств управления выходами, когда любой выход генератора может реализовывать специальную функцию (ШИМ-выход), либо функцию дискретного вывода данных. К одному контроллеру МК9.1 может быть подключено до двух осей привода с шаговыми двигателями или двигателями постоянного тока. Таким образом, на базе одного контроллера возможна организация не только позиционного, но и контурного управления с линейной, круговой или параболической интерполяцией в реальном времени.

Дискретный ввод/вывод, внешние прерывания:

- 8 дискретных выходов/ШИМ-выходов, 2 из которых могут работать в режиме сравнения;

- 5 двунаправленных входов/выходов;

- 2 входа внешних прерываний.

В контроллере МК9.1 максимально полно используются все встроенные периферийные устройства. Однако, в ряде применений, например, в системах управления гистерезисными, шаговыми, вентильными двигателями средней и малой мощности, а также при прямом цифровом управлении интеллектуальными силовыми модулями приводов переменного тока мощностью до 1,5 кВт и преобразователями напряжения приводов постоянного тока мощностью до 1 кВт, требуется сочетание нескольких ШИМ-сигналов с дискретными управляющими сигналами. Более того, гальваническая развязка необязательна, и управление может осуществляться сигналами ТТЛ-уровня. Именно для этих применений предусмотрен второй интерфейс, выполненный с использованием разъёмов WAGO, обеспечивающий гибкое подключение нестандартных потребителей. Если требуется большее число дискретных входов/выходов, предусмотрено подключение дополнительных карт ввода/вывода дискретных сигналов по синхронному периферийному интерфейсу (SPI).

Аналоговые входы:

- 5 защищённых аналоговых входов в фиксированном диапазоне от 0 до +5 В;

- 3 универсальных аналоговых входа в диапазоне, задаваемом пользователем (переключатели на плате контроллера): 0–5 В; 0–10 В; ±5 В; 4–20 мА; 0–5 мА; внешний резистор 10 кОм;

- время преобразования 850 нс на канал; число разрядов — 10; режим “псевдоодновременной” выборки данных по двум каналам за 1,7 мкс для систем векторного управления; программный или аппаратный запуск преобразования; синхронизация с ШИМ-генератором; запуск по событию от менеджера событий.

Все аналоговые сигналы вводятся витой парой через удобные для подключения разъёмы WAGO. При этом первые 5 аналоговых входов предназначены, главным образом, для ввода сигналов с датчиков, установленных внутри преобразователя: токов фаз, напряжения и тока в звене постоянного тока. Обычно для этой цели используются гальванически развязанные датчики на элементах Холла с однополярным выходным сигналом 0–5 В. Универсальные аналоговые входы могут применяться для ввода в микропроцессорную систему управления сигналов с датчиков технологических переменных, задающих или корректирующих воздействий. При этом можно использовать датчики с токовым выходом, а также внешние задающие потенциометры. Микроконтроллеры ‘F24x имеют встроенное АЦП средней точности, суммарная погрешность измерения по каждому из каналов с учётом внешних схем преобразования формата не превышает 0,5%. Для большинства применений в приводе и системах вторичного питания такой точности достаточно. Однако, если необходим АЦП большей точности, то к контроллеру может быть подключён внешний АЦП с последовательным SPI-интерфейсом. В этом случае число каналов и точность не ограничиваются.

Интерфейс с импульсным датчиком положения:

- аппаратная поддержка двух типов интерфейсов: A, B, Z; A, A/, B, B/, Z, Z/ с уровнями сигналов 5 или 12 В;

- программная идентификация скорости привода в диапазоне до 10000:1 с использованием “квадратурного” декодера менеджера событий.

В контроллере используется специальная микросхема драйвера импульсного датчика положения, обеспечивающая как преобразование уровня входных сигналов, так и необходимую защиту от помех с помощью входных триггеров Шмитта. Канал поддерживает программно-аппаратную идентификацию электрического и механического положения ротора двигателя, а также программную идентификацию скорости. Для решения последней задачи используются несколько встроенных периферийных устройств одновременно — “квадратурный” таймер, канал сравнения, базовый таймер и контроллер прерываний. Модуль наблюдателя скорости многорежимный, с обеспечением в каждом диапазоне измерения скорости максимальной точности измерения.

Имеется возможность использования в качестве датчика положения вращающегося трансформатора (резольвера) и дополнительной микросхемы RD-конвертора. Последний может подключаться к контроллеру либо через последовательный периферийный интерфейс (SPI), либо через интерфейс с импульсным датчиком положения. В последнем случае используется встроенная в RD-конвертор схема формирования сигналов импульсного датчика.

Синхронный периферийный интерфейс (SPI):

- синхронная полнодуплексная передача данных на скоростях до 2,5 Мбод;

- возможность подключения до 8 устройств расширения ввода/вывода.

Синхронный периферийный интерфейс контроллера МК9.1 имеет расширенные функциональные возможности, допуская как программную, так и аппаратную идентификацию внешнего устройства, подключенного к нему. При аппаратной идентификации контроллер формирует специальные сигналы выборки внешних устройств. Два канала селектирования жёстко закреплены за встроенной на плату контроллера энергонезависимой последовательной памятью параметров системы управления и светодиодным индикатором, остальные 6 предназначены для выбора дополнительных интерфейсных карт ввода/вывода дискретных сигналов, пультов оперативного управления, дисплеев, плат обработки сигналов вращающихся трансформаторов, дополниельных АЦП или ЦАП с последовательным интерфейсом и прочего.

Такой подход к расширению функциональных возможностей контроллера оправдан, так как позволяет минимизировать аппаратную часть ядра системы управления при подключении дополнительных датчиков, коммутационной и измерительной аппаратуры.

Асинхронный коммуникационный интерфейс RS-232:

- асинхронная полнодуплексная передача данных на скоростях до 64 кбод;

- обмен между контроллером и компьютером без и с использованием квитирующих сигналов, возможность приёма запроса прерывания от компьютера;

- поддержка программирования встроенной флэш-памяти микроконтроллера непосредственно в изделии от персонального компьютера с помощью “прошитого” во флэш-память контроллера ядра последовательного загрузчика.

Контроллер МК9.1 поставляется вместе с последовательным загрузчиком флэш-памяти, что обеспечивает многократное перепрограммирование рабочих программ пользователя без использования программатора (до 10000 циклов). При выборе режима программирования флэш-памяти соответствующим переключателем на плате, контроллер автоматически идентифицирует скорость передачи данных от компьютера по интерфейсу RS-232 и по мере необходимости производит подзагрузку во встроенное кодовое ОЗУ нужных для программирования флэш-памяти утилит (очистки, стирания, программирования и так далее). Интегрированный на кристалл ‘F241 преобразователь напряжения обеспечивает необходимые уровни напряжения. Весь алгоритм программирования реализуется программно.

CAN-интерфейс:

- 2-проводный интерфейс для обмена информацией в распределённых сетях управления с аппаратно реализованным протоколом 2,0 В;

- скорость обмена до 500 кбод (регулируемая);

- 6 “почтовых ящиков”;

- возможность выбора промежуточного или начального/конечного узла сети.

На плате МК9.1 установлен драйвер CAN-интерфейса, который вместе с интегрированным на кристалл центрального процессора ‘F241 контроллером CAN-интерфейса даёт возможность объединять отдельные системы управления в локальную промышленную сеть. Это может потребоваться: в коммунальной сфере при автоматизации центральных тепловых пунктов, котельных, насосных станций; в нефтедобывающей и газовой промышленности, например, при автоматизации перекачивающих станций; в станкостроении и робототехнике при создании многодвигательных взаимосвязанных приводов; в транспортных применениях. CAN-интерфейс характеризуется высокой надёжностью, быстротой и удобством программирования за счёт аппаратной поддержки протокола обмена, простотой монтажа и наладки.

JTAG-интерфейс:

- загрузка и отладка программ пользователя в реальном времени с помощью внутрисхемных эмуляторов;

- программирование встроенной флэш-памяти программ.

Главное назначение JTAG-интерфейса: обеспечение возможности интерактивной отладки программного обеспечения пользователя в реальном времени с помощью дополнительных аппаратных средств — внутрисхемных эмуляторов. Эмуляторы могут работать с интегрированными программными продуктами, в состав которых входят все необходимые кросс-средства (ассемблер, компоновщик, СИ и так далее), средства генерации проектов, а также визуализации процесса отладки (например, Code Composer).

Наличие JTAG-интерфейса на плате контроллера МК9.1 обеспечивает комплексную отладку системы управления пользователя, а также восстановление последовательного загрузчика флэш-памяти после сбоя (например, вследствие отключения питания в процессе программировании флэш-памяти).

Плата пульта оперативного управления ПУ9.1

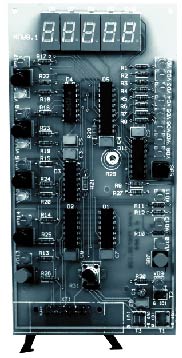

Разработана для использования в статических преобразователях частоты для управления асинхронными двигателями малой и средней мощности в качестве дешёвого пульта оператора, вынесенного на переднюю панель прибора (рис. 2).

Рис. 2. Общий вид платы ПУ9.1

Характеристики платы ПУ9.1:

- питание +5 В по кабелю от модуля контроллера МК9.1;

- рабочий диапазон температур -40 ё +80°С;

- дисплей из 5 7-сегментных индикаторов красного цвета для вывода значений наблюдаемых переменных;

- плавная регулировка яркости индикаторов;

- возможность выбора одной из 8 наблюдаемых переменных систе-мы управления с помощью кнопки “Выбор переменной” со светодиодной индикацией типа выбранной переменной;

- светодиодная индикация состояния системы управления — “Питание”, “Работа” (зелёные), “Авария” (красный светодиод);

- кнопочная станция выбора режима работы системы управления со светодиодным дисплеем отображения текущего режима работы: 3 кнопки в режиме последовательного переключения, 6 светодиодов;

- пульт оперативного управления: кнопки “Пуск”, “Стоп” со светодиодной индикацией приёма контроллером соответствующей команды и потенциометр ввода в систему управления аналогового задания частоты или технологической переменной;

- кнопка аварийного сброса контроллера со светодиодом состояния цепи сброса;

- последовательный периферийный интерфейс (SPI) для подключения к контроллеру МК9.1.

Плата монтируется под передней крышкой преобразователя частоты таким образом, что все кнопки пульта управления и потенциометр задания оказываются доступными оператору. Над индикаторами в панели имеются соответствующие окна. Конкретное функциональное назначение кнопок управления отображается непосредственно на панели прибора и зависит от сферы применения изделия. Так, в качестве наблюдаемых переменных могут отображаться: частота, Гц; напряжение, В; ток, А; мощность, кВт; задание давления, %; фактическое давление, %; коррекция, %; код аварии. Для индикации текущих режимов работы автоматических регуляторов дозировочных насосов могут, например, использоваться следующие состояния: “Ручной/Автоматический”; “Доза/Подача”; “Вперёд/Назад”.

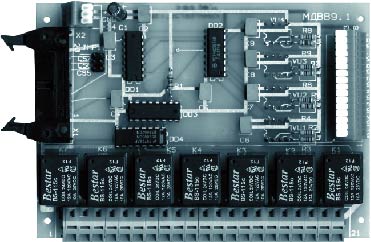

Плата релейного ввода/вывода ПВВ9.1

Возможности контроллера МК9.1 не ограничиваются только функциями прямого цифрового управления двигателями. Мощный сигнальный процессор позволяет решить целый спектр дополнительных задач: программное управление технологическими переменными в функции времени; цифровое регулирование технологических переменных средствами привода; управление дискретной автоматикой рабочих станций и станций группового управления оборудованием. В последнем случае для интерфейса с релейно-контакторной аппаратурой рабочих станций используются дополнительные платы релейного ввода/вывода (рис. 3).

Рис. 3. Общий вид платы релейного ввода/вывода ПВВ9.1

Характеристики платы ПВВ9.1:

- 8 входов типа “сухой контакт” с оптронной гальванической развязкой;

- 7 дискретных выходов с переклю-чающими контактами реле (один нормально замкнутый, один нормально разомкнутый контакт на каждый выход) с допустимой токовой нагрузкой 5 А в цепях постоянного тока напряжением до 28 В или в цепях переменного тока напряжением до 220 В;

- переключатели установки адреса платы ввода/вывода;

- последовательный периферийный интерфейс (SPI) для подключения к контроллеру МК9.1 с возможностью одновременного обращения как к порту ввода, так и к порту вывода.

Заключение

Описанный в статье комплект микропроцессорных средств может использоваться для создания встраиваемых систем управления современными преобразователями частоты для регулирования скорости двигателей переменного тока, в системах вторичного стабилизированного и автономного питания, в станочных и робототехнических приложениях, связанных с высокой производительностью и необходимостью поддержки локальных промышленных сетей.

Для совместного использования с комплектом предлагаются также малогабаритные инверторы для управления двигателями постоянного тока и шаговыми двигателями.

В настоящее время заканчивается разработка минимизированного по габаритам и стоимости контроллера МК10, предназначенного для простых по реализуемым функциям преобразователей частоты насосов, компрессоров, вентиляторов и подобных устройств. Начата разработка контроллера на базе нового сигнального микроконтроллера TMS320F2406 с возможностями управления одновременно двумя инверторами и построения систем привода с рекуперацией энергии торможения в сеть и активными корректорами коэффициента мощности.

Литература

- Козаченко В. Основные тенденции развития встроенных систем управления двигателями и требования к микроконтроллерам // Chip News. — 1999. — № 1. — C. 2–9.

- Козаченко В.Ф., Грибачев С.Я. Новые микроконтроллеры фирмы Texas Instruements TMS320x24x для высокопроизводительных встроенных систем управления электроприводами // Chip News. — 1998. — № 11-12. — C. 2–6.

- Козаченко В., Грибачев С. Перспективная серия микроконтроллеров фирмы Texas Instruments ‘240x для систем цифрового управления двигателями // Chip News. — 1999. — № 9. — C. 7–14.

Тел.: (095) 362 7151

E-mail: kozachenko@aep.mpei.ac.ru

|